Tendencias de la industria

2025-10-09

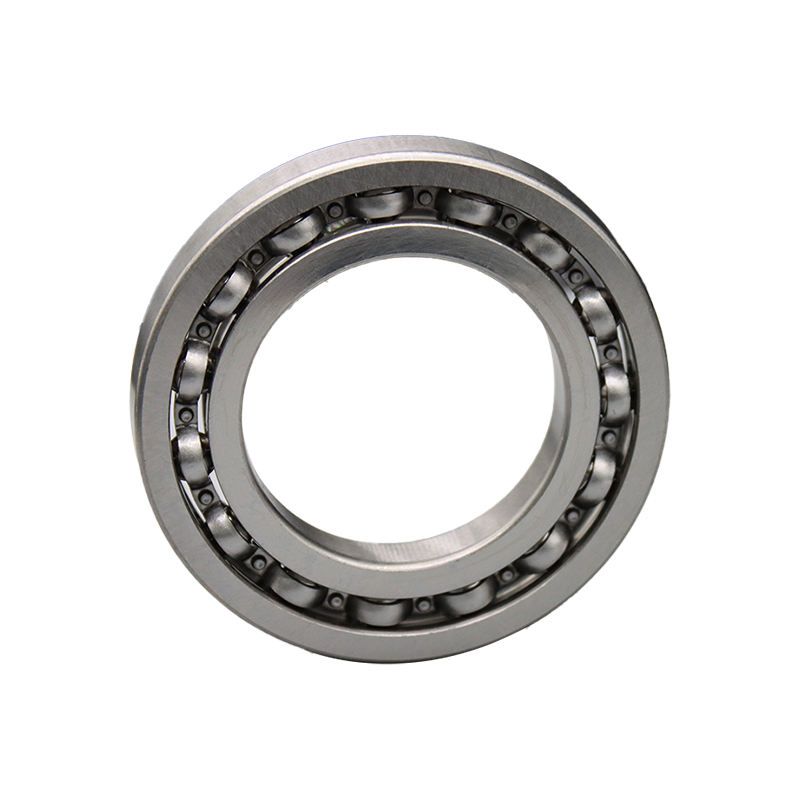

Rodamientos de bolas de ranura profunda son los caballos de batalla del mundo industrial, componentes fundamentales que se encuentran en prácticamente todos los tipos de maquinaria giratoria. Su diseño simple pero altamente efectivo les permite manejar cargas radiales y axiales con una fricción mínima, asegurando un funcionamiento suave, altas velocidades de rotación y una durabilidad excepcional. El rendimiento, la eficiencia y la longevidad de los equipos, desde pequeños motores eléctricos hasta transportadores industriales masivos, están directamente influenciados por la calidad y la aplicación adecuada de estos rodamientos. Este artículo profundiza en las formas específicas rodamientos de bolas de ranura profunda Contribuir a un rendimiento mejorado, explorar sus ventajas de diseño, criterios de selección de clave y las mejores prácticas de mantenimiento que colectivamente garanticen que la maquinaria funcione a su máximo potencial, reduciendo el tiempo de inactividad y los costos operativos.

El rendimiento superior de los rodamientos de bola de ranuras profundas proviene de su ingenioso y probado diseño. Caracterizado por ranuras profundas y continuas en los anillos internos y externos, este diseño permite que una gran cantidad de bolas se contengan de forma segura dentro del conjunto del rodamiento. Las ranuras profundas y la estrecha conformidad entre las bolas y las pistas de las pistas son precisamente lo que permite que estos rodamientos admitan cargas radiales significativas y cargas axiales moderadas en ambas direcciones. La geometría promueve el movimiento liso y fluido con coeficientes de fricción muy bajos, que es la piedra angular de la alta eficiencia. Las técnicas de fabricación avanzadas aseguran una precisión excepcional en la redondez de los anillos y las bolas, lo que lleva a un funcionamiento silencioso y una vibración mínima, un factor crítico en aplicaciones de alta velocidad como husillos de precisión y motores de vehículos eléctricos donde cualquier desequilibrio puede conducir a la degradación del rendimiento y una falla prematura.

La implementación de los rodamientos de bola de ranuras profundas ofrece una multitud de beneficios tangibles que se traducen directamente en un mejor rendimiento de maquinaria. La ventaja más significativa es la reducción drástica en la fricción de rotación, que minimiza la pérdida de energía. Esta alta eficiencia mecánica significa que los motores eléctricos y los equipos conducidos consumen menos energía para lograr la misma producción, lo que lleva a menores costos operativos y una huella de carbono reducida. Además, su capacidad para operar a altas velocidades permite el diseño de maquinaria más compacta y potente sin sacrificar la confiabilidad. Los bajos requisitos de mantenimiento de estos rodamientos, especialmente cuando se lubrican y sellados de por vida, contribuyen a reducir el tiempo de inactividad y los menores costos de propiedad de por vida. Su versatilidad y robustez los convierten en una opción predeterminada para los ingenieros que buscan una solución confiable que garantice un rendimiento constante en una amplia gama de condiciones de funcionamiento, desde entornos limpios y secos hasta aquellos expuestos a contaminantes moderados.

Elegir el correcto rodamiento de bolas de ranura profunda no es un proceso único para todos; Es una decisión de ingeniería crítica que dicta el límite de rendimiento de la aplicación. El proceso de selección implica un análisis cuidadoso de varios factores interdependientes. La magnitud y la dirección (radial, axial o combinada) de la carga son determinantes primarios, que influyen en el tamaño y la serie del rodamiento requeridos. La velocidad operativa es otro parámetro vital, ya que las velocidades más altas pueden requerir rodamientos con jaulas especializadas y lubricación para gestionar la generación de calor. Las condiciones ambientales, como la presencia de humedad, polvo o productos químicos corrosivos, dictan la necesidad de tipos de sellos específicos, configuraciones de escudo o incluso materiales alternativos como el acero inoxidable. Entendiendo el diferencia entre los rodamientos abiertos y protegidos es una parte fundamental de esta selección, ya que afecta directamente la estrategia de lubricación y la protección de contaminación.

| Factor de selección | Consideración | Opción común |

| Tipo de carga | Principalmente radial | Rango profundo estándar |

| Tipo de carga | Axial significativo | Rodamiento de contacto angular |

| Ambiente | Limpio, seco | Rodamiento abierto o protegido |

| Ambiente | Sucio, húmedo | Roya sellada (de goma) |

| Velocidad de operación | Bajo a moderado | Lubricación de grasa estándar |

| Velocidad de operación | Muy alto | Lubricación de aceite o grasa especializada |

La versatilidad de rodamientos de bolas de ranura profunda Los hace indispensables en un espectro de industrias impresionantemente amplio. Su papel principal es facilitar la rotación suave y eficiente, que es un requisito fundamental en la maquinaria moderna. En el sector automotriz, son ubicuos, que se encuentran en componentes que van desde alternadores y bombas de agua hasta cubos de ruedas. El mundo de la fabricación industrial depende en gran medida de ellos para sistemas transportadores, motores eléctricos, bombas y cajas de cambios que forman la columna vertebral de las líneas de producción. En el ámbito de los bienes de consumo, están ocultos dentro de las lavadoras, secadoras y ventiladores de enfriamiento de computadora, donde se valora su operación tranquila. Incluso las industrias de alta precisión utilizan rodamientos de ritmo profundo de mayor grado en aplicaciones como dispositivos médicos e instrumentos de medición de precisión, lo que demuestra su increíble adaptabilidad y rango de rendimiento.

El manejo, la instalación y el mantenimiento adecuados son primordiales para lograr el rendimiento completo y el potencial de vida del servicio de cualquier rodamiento. La instalación incorrecta es una causa principal de falla prematura del rodamiento. Es crucial usar las herramientas correctas, como prensas de cenadas y calentadores de inducción, para aplicar la fuerza de manera uniforme al anillo bajo ajuste de prensa, evitando cualquier daño a los elementos rodantes o las pistas de rodadura. El mantenimiento gira principalmente en torno a una gestión efectiva de lubricación. El lubricante reduce la fricción, disipa el calor y protege contra la corrosión. Entendiendo el Requisitos de lubricación para cojinetes de motor eléctrico es un ejemplo perfecto, ya que a menudo se ejecutan a altas velocidades y requieren un tipo de grasa y cantidad específicos para evitar pérdidas y sobrecalentamiento. El monitoreo regular de los signos de desgaste, el ruido inusual o el aumento de la temperatura puede ayudar a programar el mantenimiento proactivo antes de que ocurra una falla catastrófica.

Incluso con la mejor selección y prácticas, pueden surgir problemas. La resolución efectiva de problemas implica identificar el síntoma y rastrearlo hasta su causa raíz. Los modos de falla comunes incluyen ruido excesivo, sobrecalentamiento y desgaste prematuro. Un ruido retumbante a menudo indica contaminación o brinelling, mientras que un chillido agudo puede apuntar a la inanición de la lubricación. El sobrecalentamiento puede ser causado por una carga excesiva, un ajuste incorrecto o, nuevamente, la lubricación insuficiente o degradada. Reconociendo el Síntomas de falla del rodamiento en equipos industriales Temprano es crítico para prevenir el daño secundario a otros componentes de la máquina como ejes y carcasas. Al analizar sistemáticamente el rodamiento fallido y las condiciones de funcionamiento, los equipos de mantenimiento pueden implementar acciones correctivas para evitar la recurrencia, mejorando así la confiabilidad y el rendimiento general del equipo.

La vida útil de un rodamiento de bolas de ranura profunda no es un número fijo, pero se calcula en función del concepto de vida L10, que es el número de horas (o revoluciones) que el 90% de un grupo de rodamientos idénticos completará o excederá antes de mostrar los primeros signos de fatiga material. Esta vida nominal está determinada principalmente por la carga aplicada y la velocidad de funcionamiento. En condiciones ideales (instalación correcta, lubricación adecuada, sellado adecuado y operación dentro de sus límites de carga y velocidad diseñados, un rodamiento de bolas de ranura profunda puede funcionar de manera confiable durante decenas de miles de horas. Sin embargo, en entornos duros o en cargas extremas, la vida útil puede ser significativamente más corta. El mantenimiento predictivo, incluido el monitoreo de la vibración y el análisis de lubricantes, es la mejor manera de estimar la vida útil restante de un rodamiento en una aplicación específica.

Sí, una característica clave de rodamientos de bolas de ranura profunda Es su capacidad para manejar cargas axiales (empuje) moderadas además de su función principal de soportar cargas radiales. Pueden acomodar cargas axiales en ambas direcciones, lo cual es una clara ventaja sobre otros tipos de rodamientos como los rodamientos de rodillos cilíndricos. Esta capacidad se debe a las pistas profundas y continuas que proporcionan un buen ángulo de contacto para que las bolas manejen el empuje. Sin embargo, es crucial comprender sus limitaciones. Su capacidad de carga axial es típicamente alrededor del 25-50% de su capacidad de carga radial. Para aplicaciones que implican cargas axiales principales o muy pesadas, un tipo de rodamiento diferente, como un rodamiento de bolas de contacto angular o un rodamiento de bolas de empuje, sería una opción más apropiada y duradera para garantizar un rendimiento y longevidad óptimos.

El intervalo de relubricación para rodamientos de bolas de ranura profunda es muy variable y depende de varios factores: el tipo de rodamiento y el tamaño, la velocidad de funcionamiento, la temperatura y el tipo de lubricante utilizado. Los rodamientos sellados o "lubricados para la vida" están diseñados para operar sin mantenimiento durante toda su vida útil. Para los rodamientos abiertos que requieren relubricación manual, los fabricantes proporcionan cálculos y gráficos para estimar el intervalo de relubricación basado en condiciones de funcionamiento. Como regla general, los rodamientos que se extienden a altas velocidades o altas temperaturas requerirán lubricación más frecuente, ya que la grasa se degradará y agotará más rápido. A menudo es más perjudicial para lubricar que sub-lubricación, ya que el exceso de grasa puede agitar, lo que provoca una pérdida de energía y una acumulación de calor peligrosa. Seguir las pautas del OEM es siempre la mejor práctica.

Reconociendo los primeros Síntomas de falla del rodamiento en equipos industriales es crítico para prevenir el tiempo de inactividad no planificado. Varios signos reveladores indican que un rodamiento requiere reemplazo. Las señales audibles son comunes: escuche ruidos inusuales como moler, retumbar, chillar o hacer clic en los sonidos durante la operación. Los signos físicos incluyen vibración excesiva o bamboleo en el eje, que se puede medir con herramientas de diagnóstico. La temperatura es otro indicador clave; Un rodamiento que es significativamente más caliente que su temperatura de funcionamiento normal o la carcasa circundante probablemente falle debido a problemas de lubricación o carga excesiva. Visualmente, tras la inspección, los signos de desgaste, las picaduras, la óxido (corrosión) o el azular (del sobrecalentamiento) en las pistas o bolas son claros indicadores de que el rodamiento ha alcanzado el final de su vida útil y debe reemplazarse de inmediato.

Entendiendo el diferencia entre los rodamientos abiertos y protegidos y tipos sellados, es fundamental para la selección adecuada. Los escudos (generalmente denotados por el sufijo Z o ZZ) están hechos de placas de metal delgadas, generalmente sin contacto, presionadas en el surco del anillo exterior del rodamiento. Proporcionan una protección básica contra la entrada de contaminantes grandes y evitan que el lubricante salpique, pero no son efectivos para evitar el polvo o la humedad fina. Los sellos (denotados por el sufijo RS o 2RS para sellos de goma en uno o ambos lados) están hechos de caucho sintético y están en contacto o contactan ligeramente el anillo interno. Ofrecen una protección superior contra la contaminación y la entrada de humedad y retener mejor la lubricación. La compensación es que los sellos generan un poco más de fricción, lo que puede limitar marginalmente la velocidad de operación máxima en comparación con un rodamiento blindado o abierto. La elección depende completamente de los desafíos ambientales de la aplicación.

Nuestros productos proporcionados